O final da década passada foi marcada pelo crescimento vertiginoso das implantações de sistemas ERPs (SAP/R3, Oracle, BAAN, etc). Este movimento foi impulsionado tanto pelo temor com relação ao bug do milênio quanto pela adoção por parte de muitas empresas de uma visão de seu negócio através de processos.

Passado o período dos ERPs, estamos vivendo hoje uma nova onda de implantação de pacotes de tecnologia da informação: a dos Sistemas de Supply Chain Management (SCM). Segundo a consultoria Mckinsey, entre 1999 e 2002, foram vendidos mais de US$ 15 bilhões em licenças para estes tipos de sistemas, não estando incluídos neste valor os gastos referentes aos processos de implantação e aos custos de manutenção. Apesar do grande investimento já realizado em âmbito mundial, este movimento ainda está se iniciando aqui no Brasil.

Frente à relevância deste movimento, o Instituto ILOS realizou uma pesquisa para mapear e analisar o processo de implantação destes sistemas por empresas brasileiras. Esta pesquisa será apresentada em dois artigos. O presente artigo irá tratar da definição dos softwares de supply chain management, suas diferenças com relação aos ERPs, bem como uma apresentação dos módulos disponíveis. O segundo artigo irá apresentar os resultados obtidos através das entrevistas realizadas com empresas que já implantaram este tipo de sistema.

DEFINIÇÃO

Antes de se discutir os softwares de SCM em detalhes, é relevante uma breve abordagem acerca dos sistemas ERP a fim de que fiquem claras as diferenças entre os dois.

Os ERPS são sistemas transacionais que tendem a focar no nível operacional não possuindo muita capacidade analítica para ajudar em decisões de planejamento e estratégicas. Eles são ótimos em informar aos gerentes o que está acontecendo, mas não em informar o que deve estar acontecendo. Os sistemas ERPs podem informar qual o nível de estoque atual de um produto em determinado depósito, por exemplo, mas são fracos para determinar quanto de estoque é necessário para se atingir um determinado nível de serviço.

A implantação de ERPs possibilita a integração de toda a empresa, tornando-a mais eficiente. Entretanto, eles não ajudam a resolver as questões fundamentais do que deve ser feito, aonde, quando e por quem. Este é o papel desempenhado pelos planejadores com a ajuda de ferramentas de apoio à decisão, os sistemas analíticos.

Em contraste com os ERPs, as ferramentas analíticas não são sistemas transacionais, no que tange o armazenamento de dados e processamento de tarefas do dia-a-dia. Ao contrário, através de sofisticados algoritmos e análise de cenários, elas possibilitam aos gerentes tornar as operações mais eficientes bem como entender melhor o impacto de suas decisões estratégicas. Por exemplo, um sistema ERP pode fornecer o histórico da demanda, níveis de estoque e tempo de fornecimento, e o sistema analítico pode determinar qual deve ser o nível de estoque a fim de se maximizar a lucratividade da operação.

Estes aplicativos analíticos se baseiam em sofisticados algoritmos incluindo programação linear, programação inteira mista, algoritmos genéticos, teoria das restrições e vários tipos de heurísticas. Estes algoritmos são na maioria das vezes propriedade do fornecedor do software, e grandes investimentos e P&D são necessários para se chegar a eles. Em função deste nível de sofisticação, esta tecnologia é relativamente difícil de desenvolver se a empresa não possui muita experiência na área.

Sua utilização não possibilita apenas a tomada de decisões melhores, mas também permite que estas sejam tomadas mais rápida do que anteriormente. Pode ser citado como exemplo o fato das empresas tradicionalmente medirem seus ciclos de planejamento da produção em termos de semanas ou até mesmo de meses, em função de restrições computacionais e falta de informação. Com o auxílio de ferramentas analíticas, o ciclo de planejamento pode ser planejado de forma diária.

Estas vantagens provenientes de sua utilização são consequência das três principais características deste tipo de sistema:

- Possibilidade de planejamento integral de toda a cadeia de suprimentos, ao menos do fornecedor até o cliente de uma única empresa, ou até mesmo de uma rede de empresas mais abrangente;

- Real otimização através da definição correta de alternativas, objetivos e restrições para os vários problemas de planejamento e com base no uso de métodos de planejamento otimizadores ou de heurísticas exatas;

- Uso de um sistema de planejamento hierárquico, a única estrutura que permite a combinação das duas propriedades precedentes: o planejamento otimizado de toda a cadeia não é factível na forma de um sistema monolítico, que executa todas as tarefas de planejamento simultaneamente – o que seria impraticável – nem através da execução destas tarefas de forma seqüencial – o que impossibilitaria a otimização. O planejamento hierárquico é uma ponderação entre praticidade e a consideração da interdependência existente entre as tarefas de planejamento.

Apesar de muitas vezes serem vistos como concorrentes, os sistemas analíticos e os ERPs possuem uma forte interdependência. O valor total de um sistema ERP não pode ser alcançado sem a capacidade de resolução de problemas dos sistemas analíticos. Da mesma forma, para que os sistemas analíticos sejam produtivos é necessária a disponibilidade de dados acurados de várias funções da organização. Uma das melhores maneiras de se obter estes dados é através de um sistema ERP.

Estrutura de Classificação de sistemas de planejamento

A gestão logística de uma empresa envolve uma grande variedade de decisões, associadas a diversas atividades – transporte, produção, estoque, etc. A fim de abranger todos os tipos de decisões, os softwares de SCM possuem alguns módulos, sendo estes geralmente relacionados ao tipo de decisão a ser tomada, e às atividades logísticas.

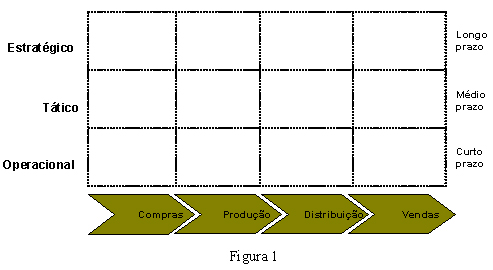

Uma boa maneira de visualizar os diferentes módulos existentes é através do desenvolvimento de uma estrutura proposta por Robert Anthony, professor de Harvard, durante a década de 60.

Segundo Anthony, não existem planejamentos para a eternidade. Ou seja, a validade de um planejamento é restrita a um horizonte de planejamento pré-definido. A cada vez que este horizonte de tempo for alcançado, um novo planejamento deve ser realizado de acordo com as condições operacionais do momento. De acordo com o tamanho do horizonte de planejamento e da importância da decisão a ser tomada, as tarefas de planejamento podem ser classificadas em três diferentes níveis de planejamento:

- Planejamento de longo prazo ou planejamento estratégico: Decisões que irão definir como a empresa irá atuar no horizonte de alguns anos. Este planejamento estruturará as condições sobre as quais os próximos tipos de decisões serão tomadas. No caso de planejamento logístico estão incluídas as definições de onde localizar armazéns e terminais de transporte, qual o grau de automação de cada instalação e quais as fontes de fornecimento.

- Planejamento de médio prazo ou planejamento tático: Dentro do escopo delimitado pelas decisões estratégicas, as decisões táticas determinam, de forma geral, como se dará a operação. Em outras palavras, responde a seguinte pergunta: “Dadas as demandas dos clientes e os recursos disponíveis, o que pode ser feito para maximizar o lucro da empresa?”. Estão incluídas as decisões de planejamento de vendas e produção, e definições quanto às características da frota de transporte.

- Planejamento de curto prazo ou decisões operacionais: Uma vez definido o planejamento tático, as decisões operacionais especificam todas as atividades para a execução e controle imediatos da operação. Estas decisões são as que necessitam do maior grau de detalhes e acuracidade das informações. O horizonte de planejamento pode normalmente ser medido em dias.

Estes três níveis decisórios são válidos para decisões referentes a qualquer atividade.

A figura 1 apresenta uma matriz na qual os níveis decisórios são cruzados com os principais processos de uma empresa – compras, produção, distribuição e vendas.

|

Desta forma, todas as decisões de planejamento relativas a cada um dos processos podem ser classificadas em estratégias, táticas ou operacionais. O posicionamento das decisões na matriz serve como base para o desenvolvimento dos sistemas de apoio à decisão.

Funcionalidades Disponíveis

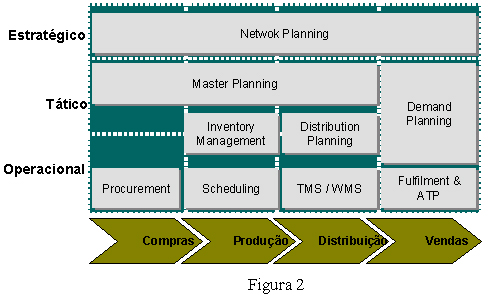

Apesar de existirem particularidades entre os sistemas de SCM disponíveis no mercado, é possível fazer uma generalização dos módulos oferecidos. A figura 2 mostra uma estrutura genérica de um sistema de SCM que cubra todas as atividades de planejamento. As possíveis diferenças entre a arquitetura mostrada na figura e a existente nos sistemas comercializados estarão normalmente associadas à disponibilidade de módulos que englobem mais de um módulo genérico. Entretanto, do ponto de vista de funcionalidades, estas não apresentam diferenças significativas.

|

Desta forma, a figura 2 representa uma estrutura bastante realista e, mais importante, bastante didática, para se analisar as funcionalidades disponíveis nos sistemas de SCM. Estas funcionalidades serão analisadas a seguir.

Através de uma análise dessa figura, nota-se que enquanto alguns módulos são focados em apenas um nível decisório e um processo (por exemplo um TMS), outros abrangem mais de um nível de decisão (Demand Planning) ou mais de um processo (Master Planning). Outra observação relevante é a de que os módulos operacionais, que trabalham com decisões com alto grau de detalhe, possuem abrangência bastante restrita, e que, a medida em que as decisões vão tomando caráter mais estratégico, seus respectivos módulos ganham maior abrangência, como por exemplo o módulo de Network Planning, que cobre, de forma simplificada, todos os processos.

Strategic Network Planning

Tipicamente, o horizonte para o planejamento estratégico da rede logística pode ser considerado como sendo de dois anos em diante, e suas decisões envolvem a definição de zonas de clientes, a abertura ou fechamento de fábricas e centros de distribuição, bem como de suas capacidades necessárias. Os objetivos dos modelos de rede são, em sua maioria, do tipo financeiro e agregado, como, por exemplo, a maximização do lucro ou a minimização dos custos, sendo sempre limitados por restrições de nível de serviço.

A utilização destes sistemas passa pela modelagem da rede em si. Esta modelagem abrange custos fixos e variáveis da operação, instalações existentes (fábricas, centros de distribuição) e segmentação geográfica da demanda, entre outros aspectos.

As respostas deste tipo de modelo estão geralmente associadas às instalações que compõem a rede logística, tais como suas capacidades, alocações geográficas e orientação para determinados clientes ou produtos. As capacidades e alocações definidas pelo planejamento de rede se tornam então restrições para o processo de planejamento mestre da produção.

Demand Planning

As aplicações de demand planning ajudam na elaboração de previsões de vendas, através da utilização de ferramentas analíticas apropriadas. Estes sistemas utilizam como input dados históricos de venda e qualquer informação existente que pode ser relacionada com a demanda futura, como por exemplo, contratos já firmados com clientes ou projeções da taxa de inflação.

A previsão pode ser calculada através tanto de métodos baseados em séries históricas, quanto métodos causais. Quanto aos métodos baseados em séries históricas, existem inúmeros, cada qual com características específicas. Através destes é possível identificar tendências de crescimento ou decrescimento das vendas, cálculo de sazonalidades, calcular previsões diárias ou anuais. Frente à grande disponibilidade de modelos diferentes, grande parte dos sistemas possui metodologias e algoritmos que identificam qual método fornece a melhor previsão para uma dada série de vendas.

Com relação os modelos causais, estes permitem que o comportamento das vendas seja previsto em função de outras variáveis que não as vendas históricas. Por exemplo estimar as vendas de pneus novos em função das vendas de automóveis. Estes modelos também podem ser utilizados para avaliar o impacto de eventos específicos, como por exemplo, o reflexo nas vendas de uma nova campanha promocional.

Os sistemas permitem que as previsões sejam realizadas e monitoradas através de três dimensões básicas, com diferentes graus de agregação.

- Dimensões de produto: produto, grupo, família, linha

- Dimensões geográficas: cliente, região de vendas, área de atuação de centros de distribuição, venda nacional

- Dimensões de tempo: dia, mês, ano ou qualquer horizonte específico que seja necessário em função de questões sazonais

Master Planning

A principal finalidade deste módulo é sincronizar o fluxo de materiais ao longo de toda a cadeia. Isto suporta as decisões de médio prazo referentes à capacidade de produção, disponibilidade de transporte, planejamento de suprimentos e políticas de estoque. Como consequência desta sincronização, é possível obter-se uma redução dos níveis de estoque, principalmente em função da eliminação de estoques de segurança redundantes entre as atividades presentes no fluxo de materiais e oriundos de um sistema de planejamento não integrado.

Esta sincronização do fluxo de materiais é obtida através da definição, durante o planejamento, de todas as capacidades das entidades (fábricas, centros de distribuição, frota de veículos) que compõem a cadeia de suprimentos em questão. Ou seja, o planejamento mestre de produção informa não só quanto vai ser produzido em cada local, mas também quais as necessidades operacionais para que este plano seja possível.

No entanto, este tipo de otimização de planejamento não é possível de ser feita, ou pelo menos não é razoável, com base em informações com alto grau de detalhe. É necessário um grau de agregação de produtos bem como uma simplificação das capacidades, como por exemplo, a capacidade produtiva mensal. Desta forma obtem-se não só uma redução na quantidade de dados necessários, mas também se diminui as incertezas das informações de médio prazo – por exemplo previsão de demanda – bem como a complexidade dos modelos.

Transportation Planning

Este módulo está associado a decisões táticas referentes ao planejamento da operação de transporte. Desta forma, ele apóia, através da definição das regras e premissas, a geração dos roteiros que serão utilizados na programação de transportes. Estes roteiros são construídos observando-se regras de carregamento e oportunidades de consolidação de carga entre outros aspectos.

Em paralelo a este planejamento, pode-se realizar o dimensionamento da frota necessária. Este dimensionamento indica não só a quantidade de veículos necessária, mas também o perfil desta frota, em termos de diferentes tipos de veículos ou até mesmo modais, bem como sua distribuição nas rotas definidas.

Estas alternativas de planejamento também podem ser utilizadas para o gerenciamento do transporte inbound de empresas que compram insumos através da modalidade FOB.

Isto se torna particularmente interessante quando são associados os planejamentos dos fluxos inbound e outbound. Quando isto ocorre é possível se realizar análises em busca de sinergias entre os dois fluxos, geralmente associadas ao aproveitamento do frete retorno.

Inventory Planning

Os módulos de inventory planning são responsáveis pela definição e planejamento das políticas de estoque a serem utilizadas, e não pelo controle diário de inventário, função dos ERPs.

Estes sistemas auxiliam não só na decisão da política a ser adotada, mas também desempenham papel fundamental no cálculo dos parâmetros das políticas escolhidas. Para tanto são utilizadas informações acerca dos custos de manutenção estoque e dos de transporte, dos níveis de serviço necessários, bem como parâmetros operacionais, tais como tempos de fornecimento e fabricação e projeções de demanda. De posse de todas estas informações, os algoritmos são capazes de determinar políticas que obtenham o melhor balanceamento entre custo de estoque e custo de perda de venda por falta de produto.

Dentre os parâmetros calculados, o que confere maior diferenciação para estes sistemas é o estoque de segurança. Enquanto que nos sistemas transacionais, o estoque de segurança é apenas um campo a ser preenchido pelo usuário, nos softwares de supply chain o cálculo é realizado considerando-se os parâmetros operacionais já citados acima, o nível de serviço desejado, e as incertezas associadas ao fluxo de materiais (precisão da previsão de vendas, confiabilidade de fornecimento).

Scheduling da produção

Dado um plano mestre de produção, este deve gerar planos de produção detalhados, para cada centro produtivo. Esta é a função do módulo de scheduling, ou seja, gerar programações detalhadas de produção, em intervalos de tempo relativamente pequenos. A programação da produção indica, para cada ordem dentro do intervalo de planejamento, seus tempos de início e término, bem como os recursos necessários para seu processamento. Desta forma, a programação de produção determina a ordem na qual todas as ordens serão processadas. É exatamente neste ponto que os softwares de SCM mais agregam.

A programação de produção realizada por estes sistemas, é baseada em modelos de produção. Os modelos são estruturados em função das características do sistema produtivo em questão – matriz de set-ups, tempos de fabricação, regras de prioridade, tamanho de lotes e custos envolvidos – bem como das informações acerca do que deve ser produzido – quantidade de cada produto e data limite de entrega.

Uma vez especificado o modelo de produção, os sistemas buscam a melhor programação da produção, através de algoritmos otimizadores, em função de algum objetivo. Este objetivo normalmente é expresso na minimização ou maximização de algum aspecto da produção tais como: número de set-ups, total de ordens atrasadas e custos variáveis de produção.

Os sistemas tratados a seguir são essencialmente operacionais, não possuindo grande diferenciação do ponto de vista analítico. Podem ser encontrados em muitos sistemas transacionais, ou serem fornecidos por empresas de pequeno porte que comercializam sistemas simples. Entretanto, por se encontrarem no diagrama de aplicações disponíveis, e por atuarem em funções logísticas, serão abordados rapidamente.

Transportation Management System – TMS

As principais atividades de um TMS podem ser divididas em três grupos: monitoramento e controle, execução e auditoria de frete. Estes grupos são abordados resumidamente a seguir.

O monitoramento dos custos e serviços por meio das informações provenientes da própria operação. Desta forma podem ser medidos os indicadores mais indicados para cada operação, tais como: performance dos transportadores, modais de transportes, utilização de frete premium, frete retorno, performance das entregas, avarias, etc.

As funcionalidades associadas à execução consistem em determinar as rotas e modais a serem utilizados, sequenciar as paradas dos veículos e o tempo estimado de cada uma delas, preparar os documentos necessários para o despacho dos veículos e verificar a disponibilidade dos mesmos.

Finalmente, com relação à auditoria de fretes, estes sistemas mantêm uma base de dados das tarifas de frete praticadas para remunerar o serviço prestado e para o processo de auditoria. Os sistemas são capazes de comparar o valor cobrado pelo prestador do serviço de transporte contra o que foi calculado e apontar as eventuais diferenças.

Wharehouse Management System – WMS

Estes sistemas são responsáveis pelo gerenciamento da operação do dia-a-dia de um armazém. Apesar de possuírem alguns algoritmos, sua utilização está restrita a decisões totalmente operacionais tais como:

- Definição de rotas de coleta, com o objetivo de minimizar a distância média percorrida na separação dos pedidos.

- Definição do endereçamento dos produtos, a partir de lógicas que utilizam critérios que mais uma vez buscam a minimização da distância média de movimentação, considerando o número de expedições de cada item, o seu volume em estoque e a complementaridade entre os itens (ou seja, guardar próximos os produtos que normalmente são expedidos juntos).

Procurement

As aplicações de procurement focam no relacionamento entre a empresa e seus fornecedores bem como no processo que existe com relação a este relacionamento. Seus objetivos básicos são os de permitir um processo de compras eficiente e racionalizado, e gerenciar especificações, preços, ordens de compras, e os próprios fornecedores.

Estes sistemas permitem comparações analíticas entre fornecedores e entre produtos para ajudar os tomadores de decisão com relação ao que comprar e de quem comprar.

Order Fulfilment

O processo de fulfilment, ou atendimento da demanda determina a data prometida de entrega para os pedidos e, portanto, influencia fortemente o lead-time dos pedidos bem como os indicadores de pontualidade de entrega do mesmo. No atual ambiente competitivo, é muito importante a geração de datas de entrega de forma rápida e confiável, procedimento que ajuda na prestação de um serviço logístico de qualidade. A abordagem tradicional para o cálculo destas datas é o de checar o nível de estoque para se avaliar se um determinado pedido pode ser atendido imediatamente. Caso não haja estoque suficiente, a entrega do pedido é prometida para uma data deslocada no futuro de acordo com o tempo necessário de fabricação. Este procedimento pode resultar em pedidos inviáveis, uma vez que outras restrições que não foram levadas em consideração podem estar sendo violadas, como por exemplo, a disponibilidade de capacidade ou o fornecimento da matéria-prima necessária.

As soluções de demand fulfilment existentes nos sistemas de supply chain utilizam procedimentos de determinação de datas mais sofisticados, com o objetivo de:

- Aumentar a pontualidade das entregas dos pedidos através da geração de ordens mais viáveis

- Diminuir a quantidade de vendas perdidas

Estes são, de forma geral, as funcionalidades disponíveis nos sistemas de SCM. Com base na grande quantidade de possibilidades oferecidas por estes sistemas, uma pergunta bastante pertinente é como estas estão sendo implantadas e utilizadas.

Este será o foco do próximo artigo, quem está implantando estes sistemas, quais os problemas normalmente encontrados durante este processo, e qual o grau de satisfação com as ferramentas.

BIBLIOGRAFIA

KAHL, Steven J.,1999, ”What’s the Value of Supply Chain Software?”, Supply Chain Management Review.

KANAKAMEDALA, Kishore, RAMSDELL, Glenn, SRIVATSAN,Vats, 2003, ”Getting Supply Chain Software Rigrht”, The Mckinsey Quartely, Number 1

SIMCHI-LEVI, David, KAMINSKY, Philip, SIMCHI-LEVI, Edith, 1999, Designing and Managing the Supply Chain: Concepts, Strategies, and Cases, Irwin/McGraw-Hill

STADLER, Hartmut, KILGER, Christoph, 2000, Supply Chain Management and Advanced Planning, Concepts, Models, Software and Case Studies, Springer, Berlim

Anthony, R. N. (1965) Planning and control systems: A framework for analysis, Cambridge/Mass