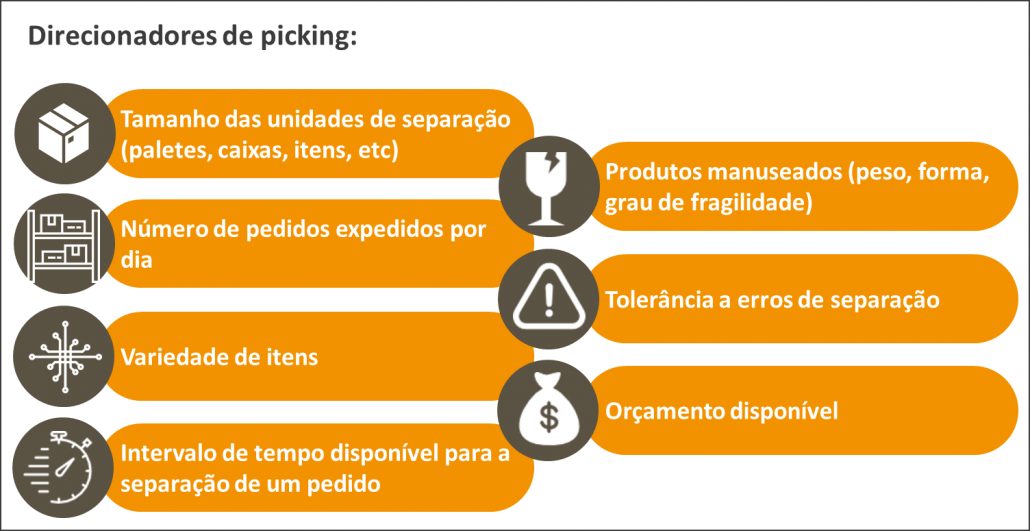

O picking refere-se à atividade de coleta do pedido na área de armazenagem, considerando mix e quantidades de produtos solicitados na ordem de pedido. É uma das atividades mais importantes dentro de um armazém, representando de 30 a 40% do custo de mão-de-obra, dependendo do tipo de negócio. O modelo de picking mais adequado para a operação depende de uma série de variáveis como: tamanho das unidades de separação (paletes, camadas de paletes, caixas, caixas fracionadas ou itens), número de pedidos expedidos por dia, variedade de itens, intervalo de tempo disponível para a separação de um pedido, produtos manuseados (peso, forma, grau de fragilidade, etc.), tolerância a erros de separação e orçamento disponível.

Figura 1 – Drivers utilizados para definir o grau de complexidade da operação

Fonte: ILOS

Em relação ao local de execução do picking, ele pode ser feito diretamente na área onde os produtos estão estocados (pickers to parts) ou pode haver uma área dedicada para a atividade de montagem dos pedidos (parts to pickers). Cada modelo atende um contexto diferente:

Pickers to parts

A vantagem deste modelo é não haver necessidade de uma área reservada para a separação dos pedidos, sobrando mais espaço para o armazenamento dos produtos. Por outro lado, este modelo apresenta maior necessidade de deslocamento e menor velocidade de picking, uma vez que o operador precisa buscar os produtos nos seus endereços de armazenagem a cada montagem de pedido. O pickers to parts é indicado para uma pequena variedade de itens, com baixo nível de fracionamento e um pequeno número de pedidos separados por dia.

Parts to pickers

Neste modelo, a separação de pedidos é composta por duas grandes etapas. Antes de efetivamente montar os pedidos com a composição dos produtos solicitados, é feita uma “puxada” dos produtos que comporão um conjunto de pedidos. O grande benefício da consolidação de pedidos é a redução de deslocamento. Para isso, é necessário reservar uma área para armazenar temporariamente os produtos que foram “puxados” do estoque e uma outra área onde será feita a montagem dos pedidos. Além da redução do deslocamento, outra vantagem deste modelo é a maior velocidade de picking e a desvantagem é a necessidade de se reservar um espaço valioso do armazém para a atividade. O parts to pickers é indicado para a operação com grande variedade de itens, pequeno tamanho das unidades de separação, grande número de pedidos e necessidade de velocidade.

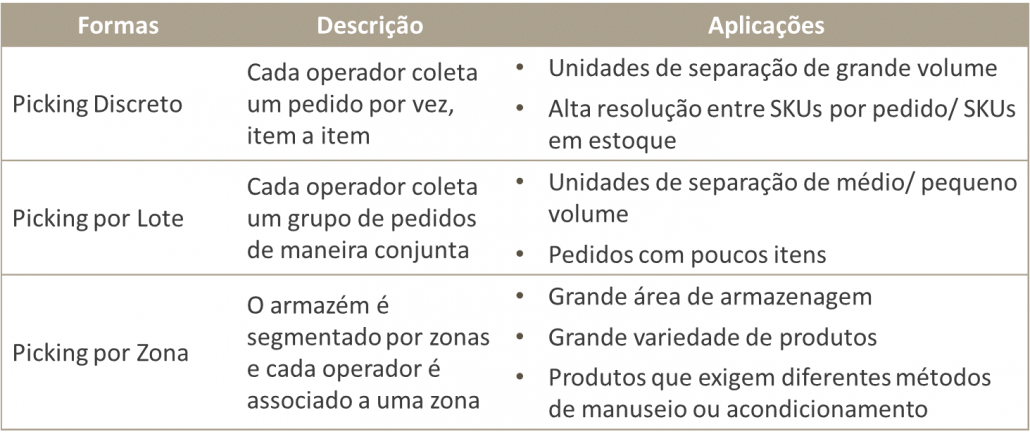

Outra forma de classificar o picking é de acordo com a organização da atividade entre os operados, havendo três tipos principais: picking discreto, picking por lote e picking por zona.

Picking Discreto

No picking discreto cada operador coleta um pedido por vez, item a item, sendo aplicado para unidades de separação de grande volume e alta relação entre: SKU’s por pedido/ SKU’s em estoque. Esse tipo de organização possui uma série de vantagens, principalmente por ser a mais simples, adequando-se perfeitamente quando toda a documentação está em papel. O risco de erros na atividade é reduzido, por existir apenas um documento para cada ordem de separação de produtos. No entanto, é o procedimento menos produtivo, pois como o operador deve completar toda a ordem de separação, o tempo de deslocamento é muito maior que nos outros procedimentos.

Picking por Lote

No picking por lote cada operador coleta um grupo de pedidos de maneira conjunta. Por trabalhar com vários pedidos por coleta, com produtos comuns a vários pedidos, esse tipo de procedimento possui um ganho de produtividade em relação aos outros. No entanto, é indicado apenas quando os produtos são coletados na maioria em quantidades fracionadas (não em caixas), e quando os pedidos possuem poucos produtos diferentes e pequenos volumes. O ganho de produtividade ocorre pela redução de tempo em trânsito dos operadores. Um ponto negativo desse procedimento é sua maior complexidade e sua necessidade de utilizar severas mensurações para minimizar os riscos de erros. Tais mensurações podem ser feitas utilizando as soluções tecnológicas atuais

Picking por Zona

No picking por zona o armazém é segmentado por zonas e cada operador é associado a um conjunto de itens. Este método é ideal para grande área de armazenagem, grande variedade de produtos e produtos que exigem diferentes métodos de manuseio ou acondicionamento. Sua vantagem é permitir que diferentes equipamentos de movimentação sejam utilizados e sua desvantagem é a dificuldade de balanceamento da carga de trabalho entre as diferentes zonas.

Figura 2 – Métodos de organização do trabalho na atividade de picking

Fonte: ILOS

Após decidir qual modelo de picking é o mais adequado para a operação da empresa, se a separação será feita na área de armazenagem (pickers to parts) ou se haverá uma pré-separação para uma área reservada para picking (parts to pickers), se cada operador coleta um pedido por vez (picking discreto), um conjunto de pedidos por vez (picking por lote) ou se cada operador fica responsável por um conjunto de produtos (picking por zona), a próxima etapa é definir a estrutura mais adequada para apoiar a operação. Flow-rack, estações de picking, picking por voz, coletor eletrônico, picking by light, estação dinâmica, carrossel, mini-load, sistemas transportadores, sorter, controlador de peso, a-frame, robôs de picking, são alguns dos sistemas e tecnologias existentes para tornar a atividade de separação de pedido mais produtiva e precisa. Mas este é tema para um próximo post.

Referências:

‘https://ilos.com.br/web/estrategias-de-picking-na-armazenagem/