A gestão de estoques de peças de reposição constitui um capítulo à parte na literatura e prática da gestão de estoques. Isto por que os elevados custos de aquisição, os longos tempos de resposta de fornecimento e os baixíssimos giros, característicos das peças de reposição, são armadilhas freqüentemente encontradas na definição de políticas de estoques (quanto pedir, quando pedir, qual o nível de serviço).

Os estoques de peças de reposição podem responder por uma das maiores parcelas dos custos corporativos em empresas de diferentes setores da economia. No setor automobilístico, por exemplo, os custos anuais de oportunidade, armazenagem, depreciação, seguro e movimentação de peças de reposição variam entre 25 e 35% do valor contábil de todos estoques de uma empresa típica . Como conseqüência de todos estes fatores, a gestão de estoques de peças de reposição é pouco compreendida no ambiente gerencial, apesar de representar um significativo investimento de capital em empresas orientadas para serviço.

Apesar das armadilhas existentes, os sintomas de problemas existentes na gestão de estoques de peças de reposição são os mesmos encontrados na gestão de produtos acabados ou de matérias-primas:

- excesso de estoques, como resultado de uma política de antecipação ao uso futuro, implicando em elevados custos de oportunidade de manter estoques e custos de obsolescência.

- falta de estoques, como resultado de uma política conservadora em relação à taxa real de utilização dos estoques, implicando na deterioração de níveis de disponibilidade de produto.

Além disto, a missão da gestão de estoques de peças de reposição também é a semelhante à gestão de matérias-primas, partes em processamento e produtos acabados: reduzir os níveis de estoque sem comprometer a disponibilidade de peças.

- CONSIDERAÇÕES SOBRE O GIRO DAS PEÇAS DE REPOSIÇÃO

As empresas e os acadêmicos, de maneira geral, referem-se às peças de reposição como itens de baixo ou baixíssimo giro . Os itens de baixíssimo giro são aqueles que apresentam consumo médio histórico inferior a uma unidade por ano. Em diversos sistemas de produção e logística, como estaleiros, usinas siderúrgicas, concessionárias de serviços públicos (água, luz e telefone), por exemplo, o custo médio de oportunidade das peças de reposição estocadas é considerável, já que o custo unitário de aquisição destas peças é alto, sendo normalmente utilizada uma política de sempre ter uma peça em estoque. Defrontando situações como esta, de baixíssimo giro, as empresas deveriam decidir, com base na análise econômica dos custos totais, se é mais apropriado manter sempre uma única unidade em estoque, ou não manter a peça em estoque, disparando a reposição sempre contra-pedido.

Peças de reposição de baixo giro são aqueles itens cujo consumo médio histórico pode variar entre 1 e 300 unidades por ano, ou seja, em média, uma peça por dia. Para estes itens normalmente é recomendada uma política de estoques baseada na definição do nível de reposição e na quantidade de reposição. O nível de reposição é o patamar de estoque abaixo do qual uma solicitação de reposição seria feita com a quantidade de peças, sendo sua chegada definida pelo lead time de resposta a partir do fornecedor. Desta forma, o nível de reposição deve ser definido com base no nível de disponibilidade de peças que se deseja oferecer para o sistema de produção/logística com base no consumo médio esperado durante o lead-time de resposta. A quantidade de reposição deve considerar não apenas o nível de estoque esperado ao final do lead time de ressuprimento, mas também o balanço entre os custos de oportunidade de manter estoque e os custos associados ao processamento do ressuprimento.

Neste artigo, as próximas seções serão dedicadas à apresentação de uma metodologia para gestão de estoques de peças de reposição de baixíssimo giro. A gestão de estoque de peças de reposição de baixo giro será tratada futuramente em outro artigo.

- GESTÃO DE PEÇAS DE REPOSIÇÃO DE BAIXÍSSIMO GIRO

Conforme definição anterior, as peças de reposição de baixíssimo giro apresentam demanda inferior a uma unidade por ano. Nestas circunstâncias deve ser decidido se é mais econômico ter 0 ou 1 item de reposição em estoque. Para esta decisão, pode ser aplicada a metodologia que é descrita a seguir e considera o horizonte de tempo de um ano. Além disto, deve ser considerado que:

- CTR seja o Custo total associado à colocação de um pedido de suprimento (R$);

Caq seja o Custo unitário de aquisição da peça (R$);

Caq seja o Custo unitário de aquisição da peça (R$);- LT seja o lead time de resposta do pedido (meses);

l seja a Taxa de consumo histórico por ano (peça/ano);

- T seja a Taxa anual de oportunidade do capital (% ao ano);

- Cip seja o Custo de Indisponibilidade e Penalidade, expresso como um valor absoluto incorrido toda vez que há solicitação da peça de reposição e a mesma não se encontra em estoque (R$).

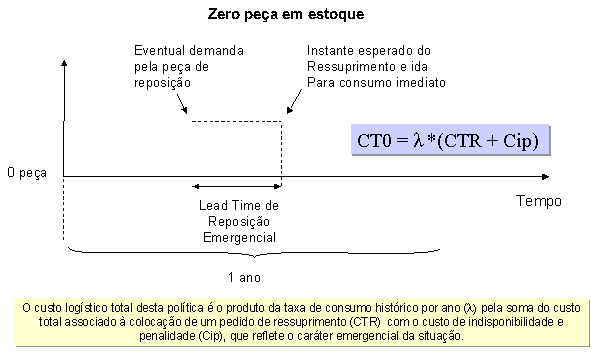

Desta forma, o custo logístico total (CT0) associado à política de não manter a peça de reposição em estoque é dado por l*(CTR + Cip), ou seja, pelo produto da taxa de consumo histórico por ano com a soma do custo total de ressuprimento da peça com os custos de indisponibilidade e penalidade, resultante da falta da peça no instante em que seu uso era necessário. A figura a seguir ilustra a dinâmica consumo-reposição para este tipo de política. Em muitas empresas é prática comum estimar ou arbitrar um nível de custos associados à indisponibilidade da peça em estoque para uso imediato. Este valor será tão maior ou mais relevante quanto maior for a importância da peça em questão para a máquina, para o processo ou para a operação em si.

|

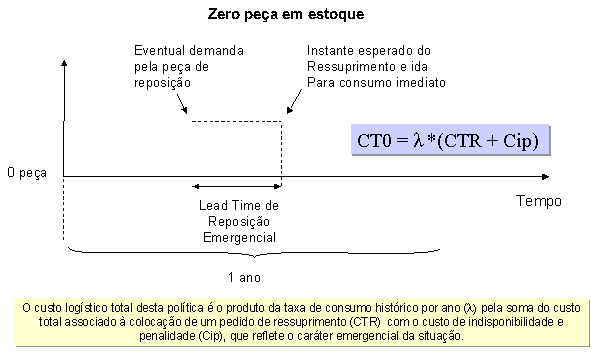

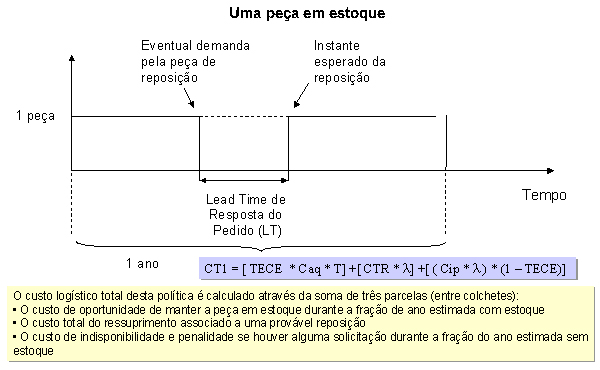

Por outro lado, para a política alternativa de manter uma unidade em estoque, o estoque de uma unidade é mantido até que a demanda ocorra, começando um período sem estoque de duração equivalente ao lead time de resposta do fornecedor. Considerando um horizonte de tempo de 1 ano, o tempo esperado com estoque (TECE), medido em anos, é dado por:

|

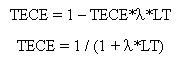

Na realidade, o que esta última equação procura estimar é, dada a taxa de consumo histórico da peça de reposição, e considerando que este consumo ocorra e implique num período igual ao lead-time de reposição sem haver nenhuma peça em estoque, qual a fração do ano ou período de doze meses com estoque da peça de reposição. O gráfico a seguir apresenta o comportamento do percentual esperado do período de 1ano com estoque, considerando diferentes lead-times de reposição e diferentes taxas de consumo histórico da peça de reposição. Deve ser observado que no caso em que o lead-time de reposição é de 4 meses e o consumo histórico médio é de uma peça por ano, o percentual esperado do período de um ano com estoque é de 75%, ou 12 / (12 + 1*4).

|

Além disto, o número esperado de ocorrências durante o tempo esperado sem estoque é dado por l*(1 – TECE). O fato de já ter ocorrido o consumo da peça de reposição que estava em estoque, não elimina a possibilidade de um ano atípico, com mais outra solicitação pela peça em questão, ainda que esta seja, em si, uma probabilidade remota. Desta forma, o custo logístico total associado à política de manter sempre uma peça em estoque (CT1) deve levar em consideração a possível ocorrência de outra solicitação durante o lead-time de resposta, e suas implicações em termos dos custos de ressuprimento e dos custos de indisponibilidade e penalidade:

| |

A figura a seguir ilustra a dinâmica consumo reposição para a política de manter sempre uma peça de reposição em estoque.

|

A próxima seção apresenta um exemplo prático com aplicação deste método de análise e tomada de decisão com relação a política de estoque de itens de baixíssimo giro.

- EXEMPLO PRÁTICO

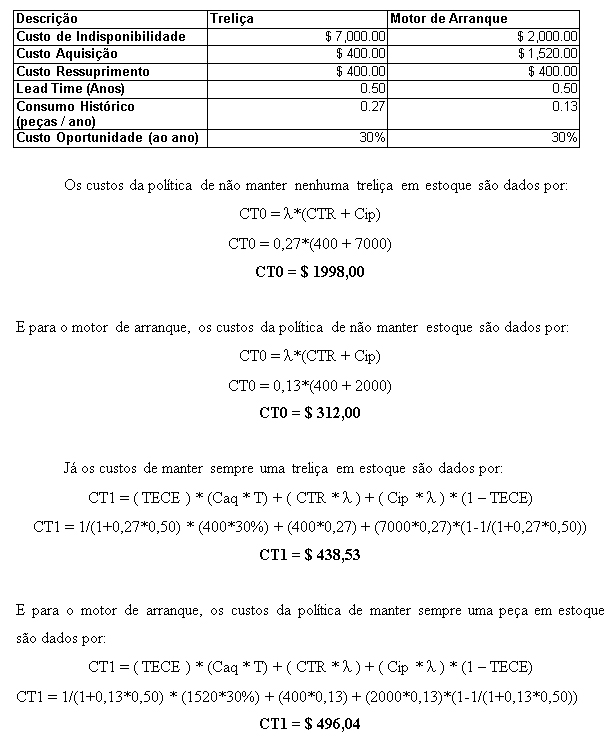

Duas do total de peças de reposição de uma empresa do setor de construção naval são um motor de arranque e uma treliça. Suas características do produto, da operação e da demanda são apresentadas na tabela a seguir. Os dados de consumo histórico referem aos últimos quinze anos.

Tem-se, portanto, que características distintas implicam em estruturas de custos diferentes, levando à políticas diferenciadas. No caso da treliça, a política de menor custo é sempre manter uma unidade em estoque, ao passo que no caso do motor de arranque, não deve ser mantida nenhuma unidade em estoque, devendo a reposição ser disparada contra uma necessidade de uso imediato.

|

- CONCLUSÃO

A gestão de estoques de peças de reposição constitui um capítulo à parte da administração de materiais. Suas características podem diferir profundamente das características das matérias-primas e dos produtos acabados, sobretudo no que diz respeito ao giro, aos tempos de resposta e aos custos adicionados. Em linhas gerais, as peças de reposição de diversos sistemas logísticos e de produção poderiam ser classificadas como de baixo ou de baixíssimo giro. Este artigo apresentou uma metodologia para tomada de decisão com relação às peças de baixíssimo giro, implicando na escolha entre não manter a peça em estoque ou sempre manter uma peça em estoque com base nos custos logísticos totais. Futuramente, em outro artigo, será abordada a questão da gestão de estoques de peças de reposição de baixo giro.