Em diversos artigos publicados em números anteriores, (ver, por exemplo, as edições de Abril/99, Janeiro/2000 e Julho/2000), temos mostrado a importância de medir a qualidade do serviço prestado pelo sistema logístico com o objetivo de identificar em que atributos nosso desempenho deixa a desejar e em que atributos estamos atendendo ou mesmo superando as expectativas dos clientes.

Evidentemente este tipo de informação é necessário mas não é suficiente. É preciso agir sobre os atributos em que não estamos satisfazendo as expectativas dos clientes e, ao mesmo tempo, dispor de um sistema de acompanhamento do desempenho futuro porque nada garante que um serviço considerado satisfatório por ocasião das medidas realizadas, continue assim ao longo do tempo.

A variabilidade é uma característica intrínseca de qualquer serviço e, em particular, do serviço logístico. Cada um dos desempenhos sucessivos poderá ser ligeiramente diferente, devido a uma série de variáveis controláveis e não controláveis pelo prestador do serviço. Se estas variações são mínimas, certamente não comprometerão a qualidade do serviço. Por exemplo, se 99,5% de todos os caminhões de entregas às lojas deixarem o Centro de Distribuição dentro dos dois minutos seguintes ao momento previsto da saída, esta é uma variação que dificilmente preocupará o encarregado das entregas. Se, no entanto, este processo deixar de apresentar indicadores tão satisfatórios, é preciso agir para diagnosticar, controlar e melhorar o processo.

Existe uma série de métodos estatísticos eficazes para a melhoria dos serviços logísticos mediante a identificação e redução das falhas existentes. O objetivo deste artigo é exatamente apresentar os principais métodos estatísticos que podem ser aplicados na melhoria do serviço logístico e que, no contexto dos programas de qualidade, passaram a ser conhecidos como Ferramentas da Qualidade Total. Sua utilização deve ser entendida no contexto dos ciclos de atividade, no gerenciamento das incertezas e nos gaps existentes entre a qualidade de serviço prestada pelo fornecedor e aquela percebida pelo cliente. Os próximos parágrafos abordam cada um destes três conceitos.

CICLO DE ATIVIDADES, INCERTEZAS E GAPS DE SERVIÇO

Um ciclo de atividades é a unidade básica de análise e controle dos processos logísticos. Envolve não apenas atividades ou tarefas necessárias para servir ao cliente, mas também todos os processos decisórios e de troca de informações entre os departamentos de Marketing, Operações e Logística na empresa, e também com seus clientes, fornecedores e prestadores de serviço. Através dos ciclos de atividade é possível para uma empresa avaliar um processo logístico qualquer em termos de sua eficiência (produtividade no uso de recursos) e sua eficácia (atendimento das metas).

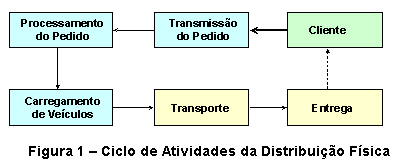

Dentre os diversos ciclos de atividades que existem numa empresa, destaca-se o ciclo de atividades da distribuição física, o qual envolve atividades que vão desde a colocação do pedido pelo cliente no departamento de vendas, até a entrega do mesmo ao cliente pela logística. Basicamente nas empresas, estes ciclos são compostos pelas seguintes atividades:

- Transmissão do pedido para o fornecedor, seja via telefone, fax, EDI ou Internet

- Processamento do pedido, através da verificação da sua disponibilidade em estoque, avaliação de prazos de entrega e checagem de crédito para o cliente

- Carregamento, transporte e entrega ao cliente.

|

Cabe destacar que este ciclo genérico, conforme ilustra a figura 1, é aplicável a empresas de vários segmentos da economia, sejam eles do setor industrial ou não. Por exemplo, uma pizzaria realizando entregas a domicílio ou um banco entregando talões de cheque nas residências de seus clientes experimentam ciclos semelhantes ao descrito anteriormente.

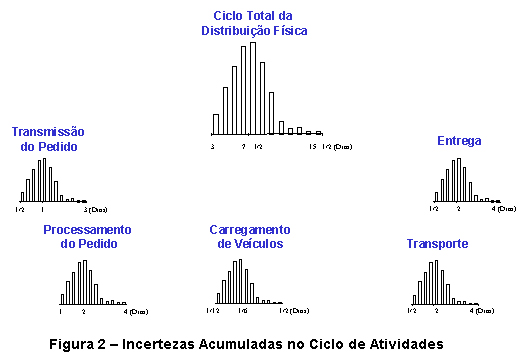

Na prática, as diversas atividades do ciclo de atividades da distribuição física estão sujeitas a incertezas, seja pelo nível de confiabilidade na operação ou por problemas de qualidade nas tarefas executadas. Em outras palavras, os tempos de transmissão, processamento e carregamento podem variar bastante ao redor de sua média ou padrão, culminando com uma variação bastante acentuada no ciclo total da distribuição física. A figura 2 ilustra este fenômeno.

|

Neste cenário de extrema variabilidade, percebe-se facilmente que o gerenciamento da incerteza é um dos mais importantes desafios do gerente logístico. Tanto os atrasos, quantos as antecipações na execução de cada uma destas atividades do ciclo, relativamente aos seus padrões, devem ser monitorados de modo a serem evitadas a deterioração na qualidade do serviço prestado. A ação da gerência logística deve se pautar por:

- Garantir a consistência do serviço, através da redução na variabilidade dos processos.

- Reduzir a duração do ciclo de atividades ao mínimo possível, através do aprimoramento dos processos

As atividades do ciclo recém descrito encerram um conjunto de atributos de serviço e que são mais ou menos valorizados pelos clientes. É o desempenho nesses atributos que determina uma melhor ou pior avaliação, por parte do cliente, da qualidade do serviço. Assim, por exemplo, sob a perspectiva da distribuição física, alguns dos atributos de serviço mais valorizados pelos clientes são a pontualidade na entrega, o percentual de pedidos completos e o nível de disponibilidade de produto. É com base na avaliação do cliente, portanto, que uma empresa identifica os gaps de serviço, e vai, então, trabalhar sobre os respectivos atributos direcionando seus esforços para as atividades correspondentes. É neste momento que as ferramentas da qualidade total demonstram sua utilidade.

FERRAMENTAS DA QUALIDADE TOTAL

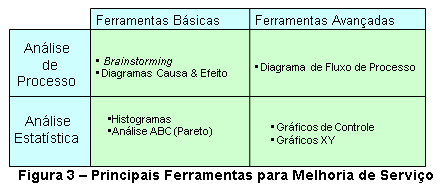

Conforme ilustra a figura 3, as ferramentas da qualidade total aplicadas à melhoria do serviço logístico normalmente dividem-se em duas categorias segundo:

- seu grau de sofisticação: Ferramentas Básicas ou Ferramentas Avançadas

- sua natureza de análise: Análise de Processo ou Análise Estatística.

|

Geralmente o processo de melhoria é iniciado com ferramentas básicas de análise de processo como o Brainstorming e os diagramas de Causa e Efeito. Em seguida são feitas quantificações acerca da qualidade do serviço prestado com base em ferramentas básicas de análise estatística como histogramas e análise ABC (Pareto). Por fim, utilizam-se ferramentas avançadas de análise de processo e análise estatística. Os próximos parágrafos descrevem estas ferramentas.

Brainstorming

Também conhecida como “tempestade de idéias”, consiste numa ferramenta bastante útil na elaboração de Diagramas de Causa&Efeito. Isto porque permite gerar rapidamente um grande número de idéias acerca dos principais problemas (efeitos) e suas causas associados à má qualidade do serviço logístico.

Geralmente uma sessão de Brainstorming é conduzida em grupos de 5 até 10 pessoas, com o auxílio de flip-chart onde são anotadas as idéias sugeridas pelos seus componentes. É importante ressaltar que a criatividade não é inibida nestas sessões, ou seja, um elemento do grupo em hipótese alguma critica a idéia levantada por algum outro membro.

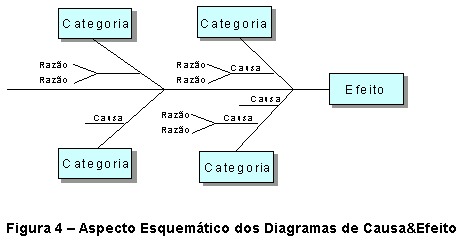

Diagrama de Causa&Efeito

Outra ferramenta básica de análise de processo, visa ilustrar esquematicamente (ver figura 4) a relação entre as causas potenciais e o efeito (problema) existente em um serviço. Esta ferramenta também é conhecida como Diagrama de Espinha de Peixe, por seu formato, ou como Diagrama de Ishikawa, homenagem a Kaoru Ishikawa, um dos grandes pensadores da qualidade total no século XX.

|

Conforme dito, as causas potenciais são levantadas em sessões de Brainstorming. Normalmente quando é analisado o ciclo de atividades da distribuição física, são percorridos quatro grupos principais de causas: hardware, software, peopleware e ambiente externo. A figura 5 contempla uma lista não exaustiva destas causas.

| • Hardware | • Peopleware | |

| – Máquinas – Equipamentos – Materiais – Instalações |

– Recursos Humanos | |

| • Software | • Ambiente Externo | |

| – Métodos – Políticas – Procedimentos – Sistemas de Avaliação de Desempenho |

– Clientes – Fornecedores – Prestadores de Serviço Logístico (Transportadores, Armazenadores) |

| Figura 5 – Principais Categorias de Causas |

Uma vez levantadas as causas potenciais para a deficiência no serviço, os tempos de execução e atendimento em cada uma destas atividades devem ser mensurados e quantificados. Com isto, é possível validar as causas levantadas, mensurando sua variabilidade e caracterizando se o atendimento ao cliente está sob controle ou não. Geralmente, as empresas podem levantar estes tempos com base em duas fontes principais:

- Bancos de dados corporativos: empresas que são integradas por sistemas corporativos como SAP, BPCS e Oracle normalmente possuem em seus registros os horários de início e término de cada atividade.

- Auditorias internas: visam mapear e detalhar as atividades do ciclo de distribuição física, sendo acompanhadas de cronometragem.

Mensurados os vários tempos referentes às atividades do ciclo de distribuição física, são aplicadas ferramentas de análise estatística no sentido de quantificar a variabilidade e caracterizá-la se está sob controle ou não.

Histogramas

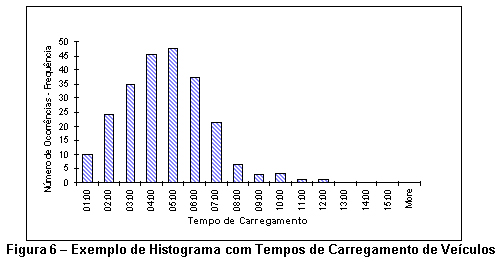

O histograma é um gráfico obtido com base na distribuição de freqüências de um dado evento. Assim, por exemplo, se o evento considerado for o tempo total de atendimento ao cliente, o histograma nos diz quantas vezes na amostra coletada este tempo esteve entre 0 a 24 horas, 24 a 48 horas, e assim sucessivamente. Com isto é possível avaliar como o número de ocorrências de um determinado evento varia com a intensidade do mesmo. A figura 6 exemplifica um histograma, referente ao tempo de permanência para carregamento de veículos em uma fábrica.

|

Percebe-se claramente um forte indício da atividade de carregamento estar fora de controle por meio de duas considerações:

- O histograma apresenta uma elevada amplitude, ou seja a diferença entre maior e o menor tempo verificado.

- Há uma queda abrupta à direita no gráfico, indicando descontinuidade na amostra coletada.

Análise ABC (Pareto)

Esta análise tem como ponto de partida as causas levantadas no Brainstorming, além de possuir processo de construção e elaboração semelhante aos dos histogramas. A diferença é que ao invés de avaliar a distribuição de freqüências do efeito principal, a análise ABC permite identificar como se distribuem as causas que contribuem para este efeito principal.

Com isto é possível avaliar:

- o pequeno número de causas responsável pelo maior número de vezes em que há deterioração na qualidade do serviço (poucas, mas vitais).

- o grande número de causas responsável pelo menor número de vezes que o problema ocorre (muitas, mas triviais)

A análise ABC também pode ser aplicada na interpretação de histogramas. Ao calcular a distribuição de freqüências acumuladas de um dado evento, é possível, por exemplo, responder questões do tipo:

- qual o percentual de clientes atendidos em até 24 horas?

- quantos clientes são atendidos em mais de 72 horas?

Em diversas empresas, como a Federal Express, o controle e a especificação das políticas de serviço em programas de entrega rápida são baseados em análises desta natureza.

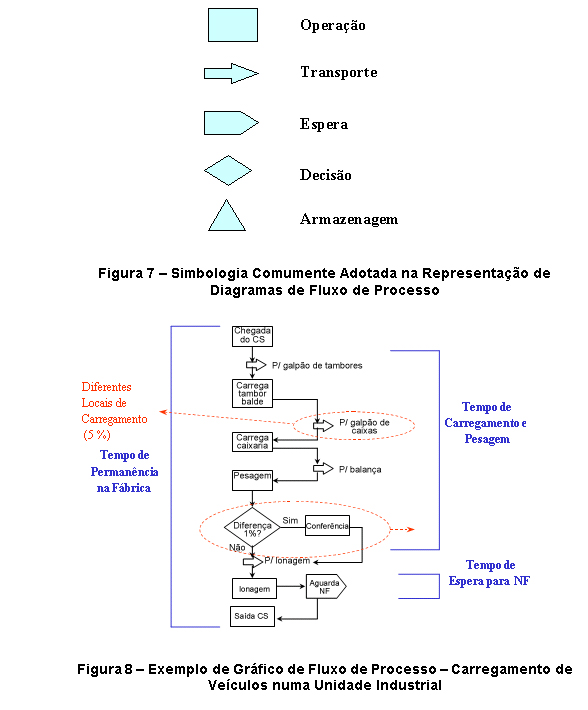

Diagramas de Fluxo de Processo

É uma ferramenta avançada de análise de processo, pois esquematiza a seqüência de atividades e decisões de um ciclo de atividades. Além de visualizar onde estão as causas levantadas nos diagramas de Causa&Efeito, esta ferramenta possui várias aplicações:

- facilita o entendimento do processo

- ajuda na identificação de oportunidades para melhoria, ou seja, de gargalos e redundâncias que não agregam valor para o cliente.

- auxilia no desenvolvimento, descrição e documentação de melhorias

A figura 7 ilustra a simbologia normalmente utilizada para representar as diversas etapas de um processo. Já a figura 8 exemplifica o processo de carregamento de veículos numa unidade industrial. Ao analisar diagramas de fluxo de processo, o tomador de decisão deve direcionar sua atenção para atividades como esperas, conferências e movimentações internas, as quais normalmente são de pouco valor para o cliente final e só adicionam custo à operação.

|

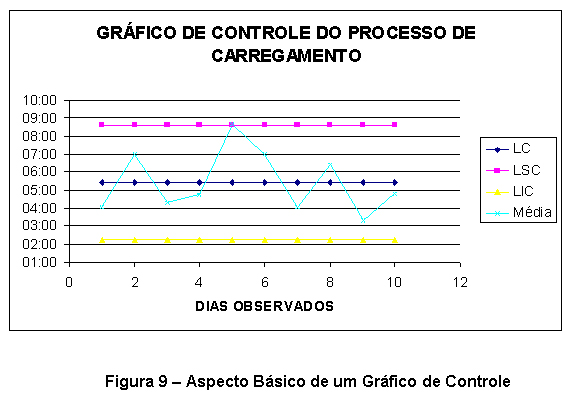

Gráfico de Controle

Ferramenta avançada de análise estatística, mas nem por isso complexa, o gráfico de controle monitora o grau de variabilidade de uma atividade, auxiliando na identificação de tendências que indicam se a mesma está sob controle ou não. Através do cálculo de três parâmetros LC (Linha Central de Controle), LSC (Limite Superior de Controle) e LIC (Limite Inferior de Controle) é definido um gráfico de controle de modo a viabilizar o monitoramento contínuo de uma atividade ao longo do tempo. A figura 9 apresenta o aspecto básico de um gráfico de controle, considerando como exemplo a variável “tempo de carregamento de um veículo”. Um processo ou atividade é dito sob controle quando nenhuma medição se encontrar acima do LSC ou abaixo do LIC. São apresentados a seguir, através de exemplo, os passos principais para a construção de um gráfico de controle com a determinação dos parâmetros LC, LSC e LIC.

|

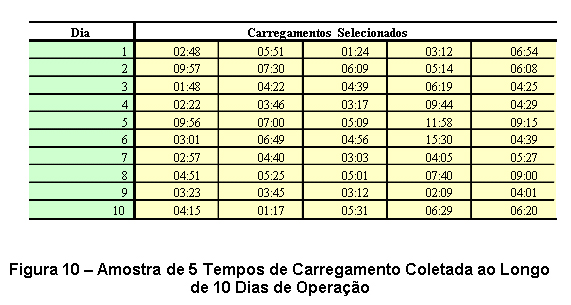

Para ilustrar a construção do gráfico, suponha que ao longo de 10 dias tenha sido selecionada uma amostra (n) de 5 tempos de carregamento para estudar a variabilidade deste processo. A amostra coletada é apresentada na figura 10.

|

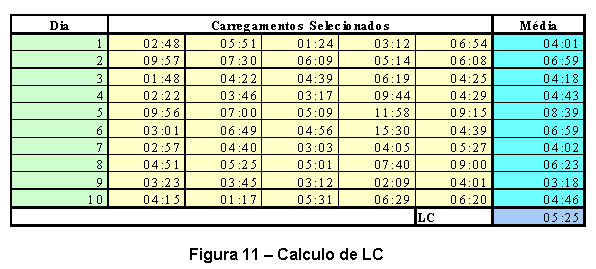

Passo 1: Determinar a Linha Central (LC) de Controle

Se o processo atual é suposto sob controle, a Linha Central de Controle é a média dos tempos médios de carregamento verificados para cada um dos 10 dias de operação. Neste exemplo, conforme ilustra a figura 11, LC = 5:25 horas. Caso o processo seja considerado fora de controle, este valor pode não ser um bom ponto de partida. Nesse caso, se há uma meta anterior para a variável em questão, este é o valor indicado. Por exemplo, se a empresa tivesse como meta um tempo médio de carregamento de 5 horas, então o valor LC = 5:00 deveria ser o empregado.

|

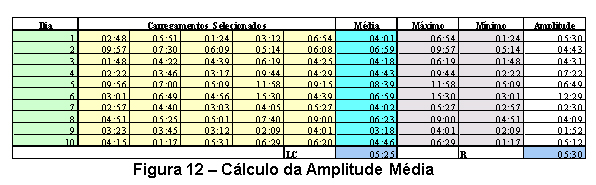

Passo 2: Determinar a Amplitude Média ( R )

A Amplitude Média (R) é a média das diferenças entre o tempo máximo e o tempo mínimo de carregamento verificados para cada um dos 10 dias. Neste exemplo, conforme ilustra a figura 12, R = 5:30 horas.

|

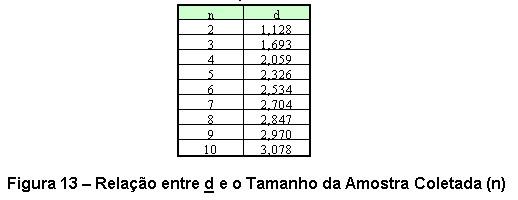

Passo 3: Estimar o Desvio-Padrão (R/d)

O desvio-padrão é uma estimativa da variabilidade da atividade, podendo ser obtida com base na amplitude média e no coeficiente d, função do tamanho da amostra coletada dia após dia. Este coeficiente d é facilmente obtido em livros de controle estatístico de processo e a Figura 13 reproduz uma tabela que indica diversos valores de d para tamanhos de amostra que vão de 2 até 10 elementos coletados. Em nosso caso, como o tamanho da amostra (n) é igual a 5, d = 2,326.

Desta forma:

R/d = 5:30/2,326 = 2:22 horas

|

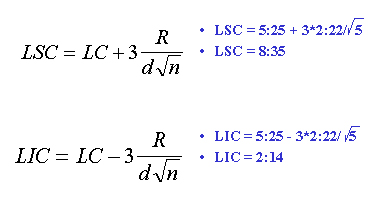

Passo 4: Determinar os Limites Superior e Inferior de Controle para 3 Desvios

Com estes parâmetros calculados, basta aplicar as duas fórmulas para cálculo do LSC e LIC.

|

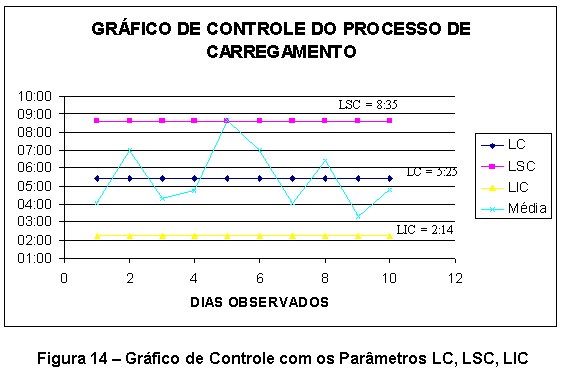

Temos, portanto, que se o tempo médio de carregamento em qualquer dia estiver entre 2:14 e 8:35 horas de duração, a atividade estará sob controle.

A figura 14 é uma reprodução da figura 9 agora com os parâmetros LC, LSC e LIC já representados. Podemos observar que algo fora de controle aconteceu no 5º dia de medições, mais uma vez supondo que o processo era considerado sob controle. Convidamos o leitor a refazer este gráfico considerando como LC = 5:00 h o valor desejado para o tempo médio de carregamento.

A utilidade deste gráfico é, a partir de agora, verificar se o processo estará ou não fora de controle. Os limites de controle estão estabelecidos de modo que, se em algum momento os tempos medidos estiverem fora dos limites de controle é porque alguma coisa está errada.

|

Uma questão importante é a seguinte: observe o leitor que com este gráfico, o processo será considerado sob controle se o tempo de carregamento se situar entre 2:14h e 8:35h. Pode parecer uma tolerância muito grande, sugerindo que os parâmetros de partida já indicavam um processo fora de controle. Se o encarregado do controle começar a agir no sentido de reduzir a variabilidade do processo, isto terá implicação direta na redução do valor R o qual é um fator importante no cálculo de LSC e LIC. Assim, com o tempo, o encarregado do controle, na medida em que reduza a variabilidade, reduzirá o valor de R e, com isto, os valores de LSC e LIC estarão mais próximos de LC tornando o controle menos tolerante. Se também como o tempo, o carregamento começar a ser feito em menos tempo, o responsável pelo controle pode mudar seu valor de LC e passar a trabalhar com outro gráfico de controle.

Também é relevante observar que nem todo gráfico de controle trabalha com limite superior e inferior. Tudo vai depender da variável em estudo. No exemplo dado, um tempo de carregamento superior ao valor do LSC pode significar uma anormalidade, algo indesejado. Já um valor inferior ao LIC pode não significar nada. Como toda ferramenta de controle, ela existe para auxiliar quem controla e deve ser usada adequadamente de modo a evitar disfunções.

Finalmente, cabe dizer que um gráfico de controle é uma ferramenta neutra. Serve para identificar e descrever uma situação de forma muito objetiva. Não deve ser considerado como uma fórmula para decidir “a quem culpar” por um problema. Seu objetivo é mostrar a todos que trabalham no processo como ele está se desenvolvendo e lhes informar rapidamente a ocorrência de alguma anomalia. Isto cria no grupo uma consciência de alerta e o interesse em resolver o problema tendo ele sido ocasionado por uma falha de equipamento, um erro humano ou te por algum fator externo ao sistema. Também sensibiliza a direção da empresa para proporcionar toda a assistência necessária de modo a manter o processo sob controle.